Chapas acrílicas são fáceis de usinar, graças às suas propriedades uniformes e à ausência de orientação molecular. Em raros casos, poderá ocorrer ligeira orientação nas chapas moldadas, exigindo cuidados especiais. A maioria dos artigos pode ser usinada em equipamento convencional para madeira ou metais, ou ainda ferramentas manuais. Para cortar, use ferramentas semelhantes às de latão ou alumínio – ou, para maior produção, serra circular com dentes de carbeto de tungstênio. Lembre-se de que o acrílico tem baixo ponto de amolecimento (80 – 100ºC) e a serra pode fazer os cavacos amolecerem, aderindo à peça que está sendo usinada.

Furadeiras Elétrica ou de Bancada

É uma ferramenta que possui brocas, e são as mesmas utilizadas para furar madeira ou metais macios. Deve-se utilizar brocas helicoidais normais para furação das chapas acrílicas, porém, o uso de brocas de espiral espaçada, com sulcos largos e polidos darão um melhor rendimento.

É importante salientar que durante os processos de usinagem e furação deve-se reduzir o calor produzido na operação, tanto nos cortes grosseiros, como nos cortes mais delicados, objetivando-se obter um artigo perfeito e livre de tensões. Quanto mais livre de tensões o objeto estiver, menor será a tendência de ocorrer fissuras posteriores.

É aconselhável, ao se furar uma chapa, alimentá-la manualmente, a fim de que os cavacos possam ser removidos freqüentemente, impedindo-os de aderirem à chapa. A broca deve girar com exatidão e apoio total no lado inferior da chapa, recomendando-se fixá-la à mesa ou prendê-la em gabaritos adequados.

A velocidade da broca dependerá de seu diâmetro, do tipo de acabamento e precisão requeridos e das condições sob as quais o material será perfurado. As velocidades de furação aproximadas são as seguintes:

- 1,5 mm (1/16 pol.) diâmetro – 7.000 r.p.m.

- 6,0 mm (1/4 pol.) diâmetro – 1.800 r.p.m.

- 12,0 mm (1/2 pol.) diâmetro – 900 r.p.m.

Obs.: as relações entre diâmetro da rosca e rotação visam proporcionar a mesma velocidade periférica para cada caso.

As brocas devem estar sempre bem afiadas, com inclinação zero e um ângulo de 130º entre o gume e a broca cortante.

Torno

As chapas acrílicas podem ser usinadas em tornos para madeira ou para metais. A refrigeração deve ser de particular importância no torneamento desse material com tolerâncias precisas e com tendência ao agrupamento dos cavacos.

A afiação e acabamento corretos da ferramenta do torno são vitais para a obtenção de um trabalho perfeito. A ferramenta deverá ser afiada com um ângulo de incidência de zero, e de saída de 15 a 20 º, e é importante que a ponta da ferramenta seja afiada para obtenção um fio agudo, finamente acabado. Ferramentas de aço rápido são preferíveis a ferramentas com pastilhas de carboneto de tungstênio, visto que a fina granulação das primeiras permite que o fio aguçado requerido seja produzido em rebolos e pedras de afiar comuns.

A velocidade do corte no torneamento de chapas acrílicas não é crítica, entretanto o operador deve estar ciente da necessidade de constante resfriamento.

Para o desbaste, velocidades de corte de 90 a 150 m/min são comuns, contudo, velocidades de até 300 m/min são possíveis de conseguir se for usado o resfriamento com liquido de pressão. Velocidades de corte mais baixas, de 15 a 30 m/min são usadas para a produção de um acabamento superficial fino.

O acabamento também depende da habilidade do operador em preparar a ferramenta de corte e das condições do torno, que não deverá apresentar vibrações.

Fresamento

Métodos convencionais de fresamento para metais leves podem ser utilizados para chapas acrílicas, porém, para melhores resultados, são essenciais meios adequados de fixar a peça. Dispositivos a vácuo são necessários para essa operação ou o emprego de fitas adesivas dupla-face.

São necessárias ferramentas de passe largo, com ângulo de ataque nulo e saída livre de aparas. É muito importante limpar os cavacos e a ferramenta com farta quantidade de óleo solúvel, spray refrigerante ou ar.

Para se usinar áreas relativamente grandes, obtém-se melhores resultados com cortadores de ferramenta única ou de multi ferramentas, feitas de aço rápido. As fresas convencionais para metais não são recomendadas, porque costumam ter sulcos rasos onde os cavacos tendem a se acumular, preferindo-se, portanto, as ferramentas usadas para madeira. Às vezes usam-se serras e, neste caso é essencial remover os cavacos entre os dentes, empregando-se jato de ar comprimido.

Tupia

Tupia é uma ferramenta que possui fresa e também é utilizada para usinar chapas ou blocos acrílicos. As tupias comuns, de alta velocidade para madeira, também são recomendadas para usinar chapas acrílicas, empregando-se as mesmas velocidades usadas para madeira. Ferramentas de 12 mm de diâmetro ou menos, a rotação do eixo deve ser de cerca de 24.000 r.p.m.; enquanto que ferramentas de maior diâmetro, a rotação deverá ser em torno de 15.000 r.p.m. É comum usar ferramentas de uma faca ou de facas duplas, que devem ser afiadas com um ângulo de saída de cerca de 12º ou mais. Com cortadores de faca dupla é necessário rebaixar-se o centro para impedir que os cavacos se depositem sob a ferramenta. Sempre que possível, as pontas da ferramenta deverão ser afiadas com um pequeno raio, a fim de produzir um pequeno arredondamento nos cantos fundos da peça, para reforço adicional.

Para rasgos ou chanfros de até 12 mm de largura, usam-se ferramentas côncavas, de faca simples, com afiação excêntrica, montadas em mandril concêntrico. A abertura do rasgo é controlada para afiação excêntrica da faca.

Tanto a tupia superior como a portátil, são adequadas para usinagem de chapas acrílica.

A tupia de mesa ou bancada é mais adequada para usinagem de chapas acrílicas do que as portáteis. São necessárias altas velocidades periféricas de corte (1.500 m/min ou mais). A usinagem das chapas é geralmente feita a seco, não ocorrendo o problema da remoção dos cavacos, visto que a ferramenta os expulsa do ponto de contato com a peça. Usam-se geralmente, ferramentas de duas lâminas, preferíveis às lâminas múltiplas, devido à maior facilidade de ajustagem.

Rosqueamento

São utilizadas ferramentas como machos, cossinetes e desandadores, normalmente empregados para abrir roscas internas e externas. Onde houver a possibilidade de escolha, aconselha-se trabalhar com roscas grossas de passo largo. É comum atarraxar a mão e os machos devem ser movidos levemente para ajustar a saída dos cavacos. Há necessidade de se empregar lubrificante, tais como óleo solúvel de corte ou água. Em furos cegos, uma boa técnica é enchê-los com o lubrificante para que a leve pressão desenvolvida durante a operação ajude a limpar e movimentar a ferramenta.

A abertura de roscas em chapas acrílica não é aconselhada, quando houver montagens e desmontagens freqüentes ou quando as peças estiverem sujeitas

a carga elevadas ou súbitas. Em tais condições aconselha-se o uso de insertos de buchas metálicas.

Fique atento a estas precauções:

- Para segurança dos operadores, mantenha o equipamento em boas condições de limpeza e protegido. Se possível, use aspiradores de detritos.

- As ferramentas devem estar bem afiadas, dando-se atenção especial aos ângulos de incidência e saída.

- As chapas de acrílico devem ser firmemente apoiadas nos gabaritos de posicionamento para evitar trepidações. Use dispositivos comuns de fixação, como grampos, mas não use pressões excessivas para não causar fissuras.

- O resfriamento das peças é essencial em usinagem a tolerâncias precisas e em aplicações que exijam melhor acabamento superficial. Use água, óleo solúvel ou parafina, adequados ao trabalho de baixa velocidade.

Afiação

Todas as ferramentas devem ser mantidas bem afiadas, dando-se especial atenção aos ângulos de incidência. Ao afiar ferramentas, é preferível prendê-las a um dispositivo ou gabarito, ao invés de calcular visualmente os ângulos. Em geral, todas as ferramentas de corte e usinagem deverão ter um ângulo de incidência de zero ou ligeiramente negativa, visto que isto produz uma superfície mais lisa e uniforme do que os tipos mais tradicionais de ferramentas usadas para metais leves. Estes ângulos são os mais adequados para a saia ou eliminação de cavacos.

Gravação

As chapas acrílicas podem ser gravadas usando-se máquinas pantográficas comuns, como as que se usam para metais ou gravações em máquinas a laser. No caso das máquinas pantográficas o formato da ferramenta dependerá da seção de corte requerida, porém, como para as outras operações de corte, as ferramentas deverão ter ângulos de incidência nulos e possuir folgas livres para saída de cavaco, com ângulo de, 7º a 12º.

O emprego de refrigeração não é essencial, mas um jato de ar comprimido dirigido ao ponto de corte é importante para esfriar a ferramenta e remover as aparas.

Os rebaixos gravados podem ser preenchidos com ceras duras, massas de pintura, gesso colorido ou simplesmente com tintas comuns. No caso de tintas, aconselha-se a secagem numa pequena estufa com boa ventilação, de 50 a 60 ºC, durante 3 horas no mínimo, logo que a pintura for terminada.

Gravação a laser é um processo onde se converge energia para um ponto do material através de um feixe de alta intensidade de luz, modificando sua superfície de forma definitiva.

A tecnologia de gravação a laser caracteriza-se pela alta definição e velocidade de trabalho, não possui contato entre a ferramenta ou “canhão” e a chapa, além de conseguir excelente repetibilidade do processo de gravação.

Fixação

A chapa deve ser mantida firme e apoiada nos gabaritos de posicionamento a fim de evitar trepidações. Dispositivos comuns de fixação para prender materiais nas áreas de usinagem podem também ser empregados, como grampos, morsa ou dispositivos específicos de madeira. No entanto é importante evitar pressões excessivas a fim de tornar mínimo o risco de fissuras por tensão.

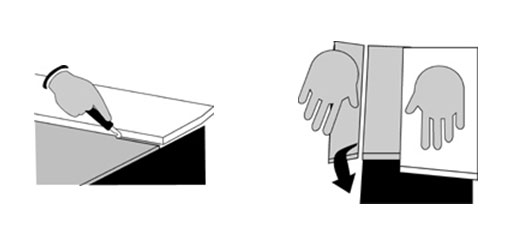

Riscagem

Maneira fácil e econômica de cortar chapas finas (até 2 mm de espessura), a riscagem é executada com um riscador (ponta seca afiada, de aço), tomando-se o cuidado de fixar adequadamente a chapa e manter a pressão do riscador homogênea. Depois, é só quebrar o material ao longo da linha traçada.

Este método não é aconselhável para chapas grossas ou para cortes extensos. Deve-se aplicar uma pressão homogênea, apoio ao longo da linha de corte.

Cortes com serras

Fáceis de serem trabalhadas, as chapas de acrílico, no entanto, requerem dos profissionais que pretendem manuseá-las alguns conhecimentos básicos para que a tarefa de corte seja finalizada com o melhor aproveitamento. Quando se pretende realizar cortes nas chapas, o acrílico deve manter sua película protetora. Elas protegem o produto de riscos e ajudam a resfriar o material.

Mesmo considerando que é possível realizar cortes por riscagem nas chapas com espessura até 3 milímetros, deve-se prevenir que este não é um procedimento muito usual, por tratar-se de uma opção com alta probabilidade de quebra de partes não previstas no traço inicial, além de riscos para a segurança pelo emprego de estiletes ou outros materiais cortantes e perigosos.

As técnicas mais comumente utilizadas para corte de chapas são as serras de fita e as serras circulares. As serras circulares são as preferidas para se fazer cortes retos e as serras de fita mais apropriadas para cortes em linhas curvas. Em ambos os casos o equipamento correto pode ser adquirido em estabelecimentos que comercializem artigos do gênero, com motores com potência de 3/4 CV (ou HP), embora para chapas com espessura superiores a 100 milímetros seja necessário um motor de 5 CV.

Caso o profissional esteja lidando com chapas extrusadas, ele deverá apenas reduzir em cerca de 20% a rotação da máquina de corte para obter a mesma qualidade no trabalho. O aproveitamento máximo de peças por chapa, sem desperdício de material, deverá ocorrer de acordo com o melhor posicionamento dos desenhos das peças a serem cortadas. O uso de equipamentos de corte, com serras circulares ou de fita, merece extrema atenção do profissional, e para prevenção de possíveis acidentes, use sempre óculos de segurança, protetor auricular e luvas para proteção contra aparas localizadas nas bordas das chapas já cortadas. Mantenha as mãos longe das serras, e não tente retirar algum cavaco emperrado próximo da serra. Pare a máquina e faça a limpeza. Lembre-se que alguém o espera inteiro em casa.

Serras Circulares

Ideais para cortes retos, as serras circulares, também utilizadas em madeira e alumínio, exigem uma afiação especial para o uso em chapas acrílicas, a fim de torná-la mais sensível e apropriada ao corte.

As serras circulares devem ter lâminas rebaixadas ou possuir uma leve angulação para ajudar a eliminação da serragem, visando impedir agarramento e evitar superaquecimento. A lâmina deve correr com exatidão e as serras fixas deverão ser presas lateralmente na máquina, após o ajuste e a afiação, para garantir que todos os dentes estejam em alinhamento correto.

Para trabalhos simples, são usadas lâminas de serra de aço rápido, afiadas mecanicamente. O número de dentes por centímetro dependerá da espessura da chapa a ser cortada, variando de 3 a 4 dentes / cm, para chapa de 3,0 a 12 mm; e de 1 a 2 dentes por cm para chapas com espessura acima de 12 mm. A velocidade periférica deverá ser da ordem de 3.000 m/min ou pouco mais. Uma lamina de 25 cm (10 polegadas) de diâmetro deverá girar a cerca de 4000 r.p.m. Deve-se dispor de energia suficiente no motor para garantir que não haja redução de velocidade durante o corte. Por exemplo, com um disco de serra de 25 cm de diâmetro, deverá ser usado um motor de pelo menos 2 KW (3 HP).

Para produções em grande escala, há uma serie de vantagens no uso de ferramentas com pastilhas de carboneto de tungstênio para cortar chapas e blocos de acrílico. Este tipo de lamina confere um acabamento superior nas bordas das chapas, além de maior velocidade de operação, ao contrario do que ocorre com uma serra de aço rápido.

Quando ocorre um lascamento da borda de uma chapa ao se empregar uma lamina de serra com dentes de carboneto de tungstênio, geralmente trata-se de uma indicação da necessidade de re-afiação. Essas lâminas são caras, porém, sua vida útil é longa e a redução do período de manutenção justifica o custo inicial mais elevado. Para uso geral, recomenda-se uma serra com 15 cm de diâmetro (6 polegadas), tendo um dente por cm e dando uma largura de corte de aproximadamente 2 mm.

A alimentação deverá ser ajustada de tal modo que o lascamento não ocorra na borda (quanto mais rápida a alimentação, maior será a possibilidade de lascamento). A altura da lamina deve ser regulada para que seja pouco superior à espessura da chapa cortada. Geralmente, não é necessário o resfriamento, mas é de grande vantagem soprar ar comprimido no ponto de corte a fim de esfriar a lâmina, eliminar os fragmentos e cavacos de material acrílico e impedir a colagem do material nos dentes da serra.

Os pigmentos empregados para dar cor às chapas provocarão maior desgaste nas serras, perdendo o corte mais rapidamente do que com material transparente. Também nesses casos, as serras com dentes de carboneto de tungstênio terão maior durabilidade.

Serras de Fita

Do mesmo tipo que as usadas para metais leves e marcenaria, as serras de fita devem apresentar tamanho original de 2,77 metros quando abertas, assim como devem atingir velocidade tangencial de cerca de 3.000 metros / minuto. Para chapas de espessuras de 3,0 a 12 mm, recomenda-se lâminas que tenham 4 a 5 dentes / cm. Para chapas mais finas, de 6 a 8 dentes / cm e para chapas mais grossas ou blocos, 1 ½ a 2 dentes / cm.

Para qualquer espessura de material, as guias devem ser mantidas próximas da serra a fim de reduzir a tendência à torção da lâmina. Isto garante o corte reto e vida mais longa para a lâmina. O ar comprimido deve ser dirigido para o ponto de contato, a fim de esfriar a chapa de acrílico e a lâmina, assim como limpar os fragmentos do acrílico.

A escolha da serra ideal

Para obter um corte com um excelente acabamento não basta ter conhecimento, é preciso também atenção na escolha da ferramenta mais adequada ao trabalho. Um bom corte se faz com serras de boa qualidade e com máquinas, de preferência automáticas, com avanço e rotações reguladas para cada espessura. A qualidade da serra também é indispensável para fazer um bom corte. Não existe serra de baixa qualidade que faça um trabalho benfeito.

Existem no Brasil diversos fabricantes de máquinas de corte, automáticas ou manuais, com inúmeros graus de complexidade, que satisfazem as necessidades do mercado de transformadores. É só escolher o que precisa e se necessitar de uma sugestão sobre serras, procure a Casa das Serras na Av. do Gasômetro em São Paulo.

Dicas sobre corte com serras

- Mantenha as ferramentas bem afiadas, dando atenção especial aos ângulos de incidência e saída.

- Para evitar trepidações, apoie as chapas firmemente nos gabaritos de posicionamento com dispositivos como grampos, mas evite pressões excessivas para não causar fissuras.

- Para o resfriamento das peças podem ser usadas água, óleo solúvel ou parafina, adequados ao trabalho de baixa velocidade.

- Para evitar desperdício do material, busque o melhor posicionamento dos desenhos.

- Mantenha a película protetora durante o corte, elas protegem o material de riscos e ajudam no resfriamento.

- Se as chapas forem extrusadas, reduza em 20% a rotação da máquina de corte para obter a mesma qualidade no trabalho.

Serras Portáteis

As serras portáteis são usadas para cortar formas pequenas ou complicadas, utilizando-se lâminas de 5 a 6 dentes por cm. As serras podem ser seguras com as mãos ou montadas sob a parte inferior de uma mesa, estando a chapa firmemente presa.O corte deverá ser iniciado num orifício feito com uma broca, ligeiramente maior que a largura da lâmina e a lâmina deverá estar parada antes de ser removida da incisão feita pela serra.

As serras tipo “tico-tico” de bancada são adequadas para cortar letras ou outras formas detalhadas.

Corte a Laser de Acrílico

Quem observa pela primeira vez uma peça produzida em acrílico pode imaginar se tratar de um trabalho realizado inteiramente de forma manual, tamanha a perfeição conquistada em sua transformação. E foi exatamente assim que o mercado funcionou durante muitas décadas: utilizando apenas técnicas manuais em sua produção. No entanto, a partir dos anos 90, com a disponibilidade de modernos equipamentos para o setor no País, muita coisa começou a mudar, e para melhor. Hoje, investir em uma máquina de corte a laser, por exemplo, é essencial para desenvolver projetos diferenciados e alcançar vários mercados.

O corte a laser oferece alta precisão, flexibilidade na manufatura, alta capacidade de produção e maior redução de custos. As máquinas a laser permitem cortar superfícies de até 30 mm de espessura, sem causar deformação nem alterações estruturais no material, graças à concentração de energia em um só ponto que limita a geração de calor a uma zona restrita da chapa. Neste tipo de corte, as bordas não necessitam de lixamento e polimento.

Além da qualidade do resultado final, o laser oferece uma enorme versatilidade em sua aplicação. Esse tipo de corte permite um maior aproveitamento das chapas, já que possibilita a adequação de produção de grandes e pequenos volumes de corte ou a gravação de peças acrílicas.

Existem opções de máquinas com percursos óticos de transmissão do laser com comprimento constante e proteção contra fatores externos. Tal diferencial elimina os efeitos de divergência natural do laser e une fatores essenciais para aumentar a qualidade do produto final.

Corte e Gravação com CNC

Atualmente existem métodos muito eficientes de corte utilizando-se equipamentos não convencionais, como os relacionados a seguir:

Sistema de manufatura com Controle Numérico, para Gravação, Fresamento, Recortes e Modelagem (CNC – tipo “ROUTER”)

Este equipamento é simples de operar, com uma boa relação de custo / beneficio, possuindo também um controle eletrônico via computador. Auxilia na fabricação de peças para sinalização, modelação, prototipagem, ferramentaria leve, fabricação de móveis e objetos em geral.

Possui um software próprio, entretanto recebe arquivos somente com extensão EPS. Os trabalhos podem ser feitos em Software Corel Draw ou Auto Cad sempre convertidos em curvas ou vetorizado e salvos em EPS.

Este processo necessita de retrabalho de lixamento e polimento nas bordas para melhor apresentação das peças trabalhadas.